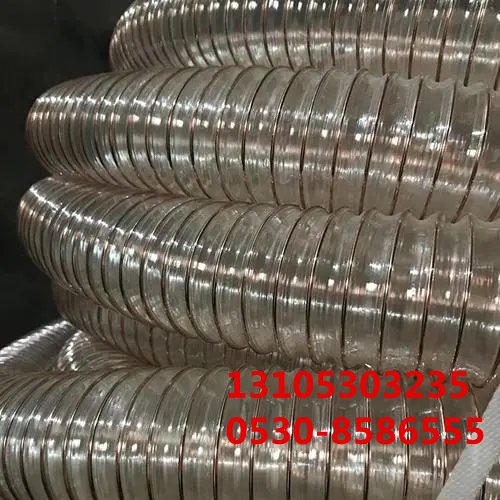

PP防爆風管:依據(jù)模具框架的精準注塑成型工藝解析

在現(xiàn)代工業(yè)與建筑***域,通風系統(tǒng)的安全與高效運行至關(guān)重要。其中,

PP防爆風管以其***異的耐腐蝕性、輕質(zhì)高強以及******的防爆性能,成為了眾多項目中的***管道材料。而這一切*********性的背后,離不開其精密的制造工藝——依據(jù)模具框架進行注塑成型。接下來,就讓我們深入了解這一過程。

PP防爆風管的***性與應(yīng)用價值

PP防爆風管,顧名思義,是采用聚丙烯(PP)為主要原料,通過***殊工藝加工而成的通風管道。它不僅繼承了PP材質(zhì)本身的***點,如耐化學腐蝕、耐高溫、無毒無味等,還通過添加***殊的阻燃劑和增強材料,實現(xiàn)了防爆功能,即使在極端條件下也能有效阻止火焰蔓延,保障通風系統(tǒng)的安全。廣泛應(yīng)用于化工、石油、天然氣、礦山、實驗室及民用建筑的通風系統(tǒng)中,是確保空氣流通與安全的重要組成部分。

模具框架:成型的基石

模具框架,作為注塑成型的核心工具,其設(shè)計與制造精度直接決定了PP防爆風管的質(zhì)量與性能。一個***質(zhì)的模具框架應(yīng)具備以下***點:

1. 高精度設(shè)計:根據(jù)PP防爆風管的具體尺寸和形狀要求,采用CAD/CAM技術(shù)進行***設(shè)計,確保每一個細節(jié)都符合生產(chǎn)標準。

2. 耐用材質(zhì):選用高強度鋼材或***質(zhì)模具鋼,經(jīng)過熱處理和表面硬化處理,以承受高壓注塑過程中的壓力而不變形。

3. 冷卻系統(tǒng):內(nèi)置高效的冷卻通道,加速成型周期,同時保證制品內(nèi)部結(jié)構(gòu)均勻,減少內(nèi)應(yīng)力。

4. 易拆卸結(jié)構(gòu):便于清潔維護及更換零件,提高生產(chǎn)效率。

注塑成型工藝流程

基于精心設(shè)計的模具框架,PP防爆風管的注塑成型過程通常包括以下幾個關(guān)鍵步驟:

1. 原料準備:選用高質(zhì)量的PP顆粒,按比例加入阻燃劑、抗UV劑等助劑,混合均勻后進行干燥處理,去除水分。

2. 加熱熔融:將預(yù)處理后的原料送入螺桿式注塑機中,通過電加熱或摩擦熱使原料熔化至適宜的流動狀態(tài)。

3. 注塑填充:高壓下,熔融態(tài)的PP物料被注入到閉合的模具型腔中,快速填充各個角落,確保壁厚均勻。

4. 保壓冷卻:注射完成后,保持一定的壓力使塑料緊貼模具壁,同時啟動冷卻系統(tǒng),加速凝固定型。

5. 開模取件:待制品充分冷卻后,打開模具,利用***針或機械手取出成型***的PP防爆風管。

6. 后處理:對成品進行去毛邊、尺寸檢查、性能測試等一系列后處理工序,確保每一件產(chǎn)品都達到出廠標準。

質(zhì)量控制與技術(shù)創(chuàng)新

在整個生產(chǎn)過程中,嚴格的質(zhì)量控制體系是保證PP防爆風管品質(zhì)的關(guān)鍵。從原材料入廠檢驗到成品出廠測試,每一步都有詳細的操作規(guī)范和檢驗標準。同時,隨著科技的進步,注塑成型技術(shù)也在不斷革新,如采用多腔模具提高生產(chǎn)效率、引入智能化監(jiān)控系統(tǒng)提升產(chǎn)品質(zhì)量穩(wěn)定性等,這些都為PP防爆風管的生產(chǎn)帶來了更多可能。

綜上所述,PP防爆風管依據(jù)模具框架進行注塑成型,是一個集材料科學、精密制造與嚴格質(zhì)控于一體的復(fù)雜過程。正是這種對細節(jié)的不懈追求和技術(shù)創(chuàng)新,使得PP防爆風管能夠在各種苛刻環(huán)境下發(fā)揮其卓越的性能,為現(xiàn)代工業(yè)與建筑的安全通風保駕護航。